Головки первых винтов согласно задуманной конструкции имели прямые шлицы. Но в этой связи создавались проблемы и не мало, прежде всего в автомобилестроении, во времена развития конвейерного производства, когда темп работ по сборке невозможно было увеличить.

Перья отвёрток систематически соскальзывали со шлицов винтов, что приводило к браку, испорченным корпусам автомобилей, травмированию сборщиков и как общий итог – вынужденно сдерживаемый рост уровня производительности труда на производстве. Отвертки с плоским пером (жалом) в период, когда на конвейерах начали собираться десятки тысяч автомобилей и самолетов, постепенно изживали себя. При массовой сборке, когда рабочему за смену приходилось закручивать тысячи винтов, спустя несколько часов работы начинались сбои. Перо выскакивало из головки винта, ранило пальцы и ладони, а еще чаще оставляло глубокие борозды на детали. Из-за одного неловкого движения «запоротой» оказывалась целая дверь или капот. Существовала потребность в разработке новых конструкций головок винтов и инструментов, с помощью которых эти винты можно устанавливать. Развитие промышленности и машиностроения, уровня механизации и автоматизации работ по сборке эту потребность нагнетали и обостряли.

Новые конструкции должны были отвечать ряду определённых требований:

- лёгкое и быстрое вхождение конца отвёртки в шлиц, достаточная площадь контакта сопрягаемых поверхностей инструмента и шлица;

- фиксация пера отвёртки в шлице головки винта и удержание последнего на отвёртке;

- снижение сил выталкивания отвёртки из шлицевого углубления при значительных моментах завинчивания и затяжки крепёжной детали, способность передачи высокого крутящего момента;

- технологичность и экономичность изготовления головки винта со шлицем;

- долговечность шлицев при многократной сборке-разборке.

В 1933 году американец Джон Томпсон (John Thompson) придумал свой «крест», разработал винты, которые и автоматически центрируют жало, и выталкивают его, когда винт затянут. Инженер Генри Филлипс (H. Phillips) выкупил 7 июля 1936 году у Томпсона патент на конструкции крестообразных шлицев для головок резьбонарезающих винтов, формообразующий и постановочный инструмент. Он разработал технологию производства таких винтов и соответствующих крестовых отвёрток, доводил до ума изобретение Джона Томпсона. Необходимы были заводские линии для производства и рынок сбыта.

К моменту знакомства с Джоном Генри исполнилось уже 44 года. Он имел огромный опыт коммивояжера и сумел убедить Томпсона в том, что если кому-то и удастся продвинуть крестовую отвертку, то только ему, Филлипсу. Тем более что он прекрасно знал рынок автомобиле- и самолетостроения и был уверен, что кто-то из владельцев крупных корпораций обязательно «клюнет» на новый инструмент. И Филлипс решил действовать напрямую, предлагая новый инструмент непосредственно на заводах, оббивая пороги важных кабинетов. Но очень скоро понял, что инженеры, даже одобряющее применение его отвертки, не могут принять окончательное решение. Вопрос не их компетенции. Для того чтобы перевести даже небольшое предприятие на новый инструмент, необходимо было время, все это привело бы к уменьшению количества выпускаемой продукции. А владельцы производства не хотят терять ни цента, что логично. И потом, кто для них Генри Филлипс? Едва ли не пустое место – мало ли что «чужой» инженер может придумать? И что теперь, на каждый чих откликаться?

И только в 1937 году Филлипс одержал личную победу, он сумел инновацией заинтересовать президента American Screw Company Юджина Кларка, крупнейшего производителя метизов всех США. Поднаторев в деле уговоров, Филипс предложил Кларку простой эксперимент: кто больше винтов закрутит шуруповертами за определенное количество времени.

Юджин согласился. Эксперимент завершился полной победой Филлипса. Дело в том, что крестовые отвертки сразу же «схватывали» центр шурупа, что позволяло экономить на каждой операции по одной-две секунды. К тому же «крестом» невозможно было «перетянуть» шуруп. Центробежная сила как бы выталкивала грани отвертки из головки шурупа, как только тот был окончательно завинчен. Одного показательного эксперимента оказалось вполне достаточно для положительного решения. Кларк решил перевести часть своего производства на изготовление крестовых отверток и шурупов. Хотя он и подозревал, что становится для Филлипса своего рода локомотивом, но модернизация в дальнейшем имела радужные перспективы и хорошие прибыли.

Несмотря на возражения ведущих инженеров компании, Кларк пригрозил “уволить каждого, кто скажет, что это невозможно осуществить”. Потратив на модернизацию порядка полумиллиона долларов, уже в следующем году, убедил в свою очередь крупнейший автомобильный концерн General Motors (Дженерал Моторс) перейти на сборку легковых автомобилей Cadillac (Кадиллак) с помощью крестовой отвертки и шурупов, где они и были использованы впервые. Надо сказать, что предложение Кларка совпало с решением владельцев «Кадиллака» что-то поменять в сборке и модернизировать процесс. Уже к 1940-му году все американские производители автомобилей совершили перевооружение своих заводов, а производители метизов буквально выстраивались в очередь, чтобы заполучить поистине драгоценную лицензию на использование золотоносного «креста». Во время Второй мировой войны они широко применялись в производстве военной техники. И именно война позволила крестовым отверткам и винтам распространиться по миру. С тех пор производители всех стран активно используют их в крепежной промышленности. В СССР «крест» попал благодаря американским дальним бомбардировщикам B-29. В 1944 году эти американские самолеты, бомбардировавшие Манчжоу-го и Японию, совершали аварийные посадки на территории Советского Союза. В соответствии с русско-японским пактом о ненападении, бомбардировщики и их экипажи были принудительно оставлены в СССР. Именно с них скопировали заморский винт. Так появился советский Ту-4 с принципиально новым для нашей страны крепежом. Крестовый поход обновленной отвертки по миру завершился мировой экспансией «креста» Филлипса.

На средства от сотрудничества с American Screw Companyс Генри Филипс основал свою компанию Phillips Screw Company, которая существует и сейчас. Конструкция крестообразного шлица, описанная в патенте США № 2046839 НКИ 85-45, разошлась по всему миру под торговой маркой Phillips.

Конструкция крестообразного шлица и конструкция инструмента для его изготовления постоянно совершенствовались. Например, в патентах США № 3120012 НКИ 85-45 и 2588404 НКИ 10-7 описаны пуансоны для формовки стенок и рёбер углубления креста шлица и способ получения крестообразного шлица высадкой.

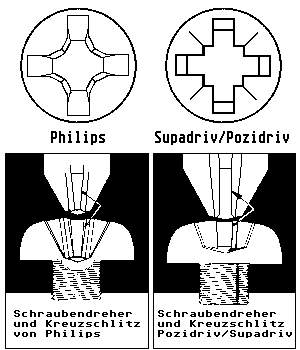

Введение крестообразного шлица обеспечило выполнение только части выше перечисленных требований на первом этапе механизации сборочных работ. В дальнейшем возникали новые проблемы, связанные уже непосредственно с геометрическими параметрами крестообразных шлицев. Недостатком конструкции крестообразного шлица в головке винта явилось недостаточное зацепление боковых наклонных поверхностей стенок (5-8°) четырёх радиально направленных от центра углубления канавок с ответными поверхностями перьев крестообразной отвёртки. Из-за возникновения сил, выталкивающих отвёртку из шлица, затруднялась фиксация винта на пере и устойчивое его удержание в рабочем положении, особенно в условиях конвейерной сборки при ввинчивании с крутящим моментом. У резьбообразующего винта со шлицем Phillips глубиной от 1,9 до 2,3 мм осевое усилие доходит до 200 Н.

При этом из-за периодической потери контакта «шлиц-инструмент» при ввинчивании происходит разрушение и шлица, и постановочного инструмента.

В начале 60-х годов 20 века для фирмы Phillips Screw Co. была разработана новая конструкция креста формообразующего пуансона и отвёртки для крестообразного шлица, на которые был получен патент США № 3238540 НКИ 10 – 7. Данная конструкция известна в мире под товарным знаком «Pozidriv».

Конструкция шлица обеспечивает более высокий крутящий момент затяжки винта, снижает выталкивающее осевое усилие при ввинчивании. В данной конструкции шлица между его радиально направленными крестообразными канавками выполнены V-образные прорези, или лучи, предназначенные для увеличения крутящего момента и удерживающие головку винта на отвёртке от выпадания. Плоскости, передающие крутящий момент при ввинчивании, выполнены вертикально, или с отрицательным углом, что обеспечивает удержание винта на отвёртке, но это требует точного выполнения геометрии формы рёбер и граней на кресте шлица в головке винта, на кресте мастер-пуансона, и перьях отвёртки, что на практике трудно выполнимо. Указанная геометрическая форма достигается относительно сложным инструментом и сложным технологическим приёмом при высадке последнего. Заклинивание винта в постановочном инструменте позволяет ввинчивать винты в вертикальной и горизонтальной плоскостях без специальных поддержек. На крестообразные шлицы были разработаны международные и национальные стандарты, например, DIN ISO 8764 – 12. 2000 «Отвёртки для крестообразных шлицев», ГОСТ 10753 – 86 «Шлицы крестообразные для винтов и шурупов». В них крестообразный шлиц «Phillips» обозначен как тип «Н», а крестообразный шлиц «Pozidriv» обозначен как тип «Z». В России шлиц «Phillips» широко изготавливается и применяется на винтах и постано-вочном инструменте, шлиц «Posidriv» по имеющейся информации не изготавливается. Нет в России и производства отвёрток для такого шлица. В настоящее время увеличился спрос на винты резьбонарезающие, самонарезающие и резьбовыдавливающие. Однако, точность изготовления отечественными производителями крестообразных шлицев, как в головках винтов, так и отвёрток далеко не идеальны, поэтому крестообразный шлиц вызывает много нареканий. В России рынок винтов и шурупов, в основном, представлен изделиями производства Германии, Тайваня и Польши.

Известны и другие решения задачи удержания головки винта на пере отвёртки, например, технологическим путём – за счёт направленного перемещения части металла головки к центру шлица. В патентах США № 2377114 и № 3151519 НКИ 85 - 45 описаны конструкции формообразующего инструмента и технология высадки головок винтов с крестообразным шлицем с углублениями разной формы, выполненными между радиальными канавками креста. В патенте № 2377114 углубления прямоугольной формы, в патенте № 3151519 выполнены четыре полукруглые лунки. Однако их опробование показало, что приведённые формы впадин не способствуют оптимальному перемещению металла к центру шлица, рёбра и грани шлица остаются до конца незаполненными. Указанная задача в большей мере решена в комплексе: технология, формообразующий инструмент и конструкция самого крестообразного шлица – патент России № 2170371 МПК F 16 В 23/00.

В предложенной конструкции форма впадин между канавками шлица типа «Н» в плане представляет собой параболу, направленную к осевому углублению в центре шлица до пересечения её лучей с боковыми плоскостями, расположенных смежно, рядом двух взаимно перпендикулярных канавок креста шлица. Данное техническое решение обеспечивает чёткую фиксацию и удержание шлица головки на перьях отвёртки. Последнее достигается за счёт направленного течения металла при формовке шлица не только в осевом, но и в радиальном направлении. Соответственно обеспечивается плотность контакта граней и рёбер шлица головки винта и перьев отвёртки. Конструкция крестообразного шлица по этому патенту была внедрена в производстве завода на винтах с потайными и полукруглыми головками, используемыми на автомобилях, а также в строительстве для крепления металлических профилей, гипсокартонных плит и других изделий.

Испытания самонарезающих винтов-шурупов с крестообразными шлицами по патенту № 2170371, проведённые фирмой «Авангард–Кнауф», показали, что:

крестообразный шлиц надёжно заклинивается на перьях отвёртки, и винт зависает не падая; при креплении плит ГВЛ и ГКЛ и профилей нет необходимости поддерживать винт при ввинчивании, что значительно упрощает и облегчает сборочные работы;

выталкивающее усилие при крутящем моменте сводится к минимуму силой удержания шлица на отвёртке.

Таким образом, проведённые исследования существующего рынка крепёжных деталей с крестообразными шлицами, технического уровня производимых и применяемых конструкций технических решений, а также известных из патентной и технической документации, показали, что конструкция крестообразного шлица по патенту России № 2170371, устраняет отклонения от требований стандартов, обеспечивает высокое качество изделий и стабильность работы сборочного инструмента. Такие шлицы могут быть рекомендованы для широкого применения

Пресс-служба группы компаний ВоКа

Дата публикации 05 апреля 2016

Для составления данной статьи использована информация из свободного доступа сети Internet.

Ссылка на ВоКа обязательна!