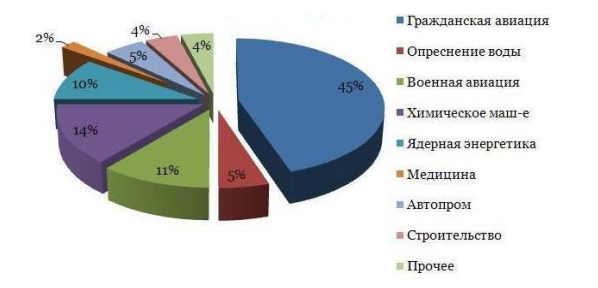

Показана перспективность легирования титана кислородом и применения полученных сплавов. Проведен анализ современных процессов получения сплавов титана насыщенных кислородом. Приведены результаты исследований по легированию титана кислородом при переплаве в камерной электрошлаковой печи. Ключевые слова: титан, кислород, легирование, сплав. Введение Титан – металл, обладающий уникальным сочетанием механических, коррозионных и биологических свойств, является один из наиболее распространённых химических элементов по содержанию в земной коре (око- ло 0,6%) [1]. Это обстоятельство позволяет расширить области его применения, выйти за рамки традиционного использования титана как легирующей добавки к сталям и получения пигментного диоксида титана. Новые области применения титана – медицинская, строительная промышленность и производство товаров широкого потребления, связаны с применением сплавов титана. Следует отметить, что лишь около 5 % тита- нового сырья, которое сегодня добывается в мире, перерабатывается в металлический титан [2]. Несмотря на это сплавы титана, имеют важнейшее значение для многих отраслей промышленности (рис 1). При этом следует отметить, что в основном находят применение не чистый титан, а его сплавы, так как они обладают прочностью в 4-5 раз превосходящей прочность йодидного титана. Основными способами переработки титановой губки в слитки являются вакуумнодуговой переплав (ВДП) и электронно-лучевая плавка (ЭЛП).

Рисунок 1 – Распределение мирового рынка титанового проката по областям применения [3]. Эти процессы являются основными для получения титановых сплавов, и в некоторых случаях, не обеспечивают необходимого уровня однородности металла и распределения легирующих компонентов в нем. Как показал цикл работ, выполненных в Донецком национальном тех- ническом университете, реальной альтернативой этим процессам при решении некоторых технологических задач (например, легировании титана кислородом), может быть камерный электрошлаковый переплав. Ему присущи все достоинства «классического» электрошлакового переплава, а наличие камеры печи позволяет вести переплав в контролируемой атмосфере (нейтральной, окислительной и восстановительной) и создавать благоприятные условия для легирования титана. Применение титана в медицине Одной из наиболее интересных, перспективных и бурно развивающихся областей применения титана является медицина. Это инструмент, наружные и внутренние протезы, внутрикостные фиксаторы, зажимы и многое другое [4]. При использовании титана в протезировании, наряду с прочностью и коррозионной стойкостью на первый план выходит биосовместимость. Имплантаты, изготовленные из технически чистого титана и его сплавов, обрастают костной и мышечной тканью, не корродирует в организме, структура окружающей титановый элемент ткани не изменяется на протяжении десятилетий [5]. Высокая удельная прочность и низкий модуль упругости титановых сплавов являются весьма благоприятным сочетанием свойств с точки зрения протезирования. Однако, несмотря на то, что биосовместимость существующих сплавов титана превосходит все марки нержавеющей стали, и кобальтового сплава «виталлиум» [6], по- прежнему продолжаются исследования по разработке новых составов и технологий их получения.

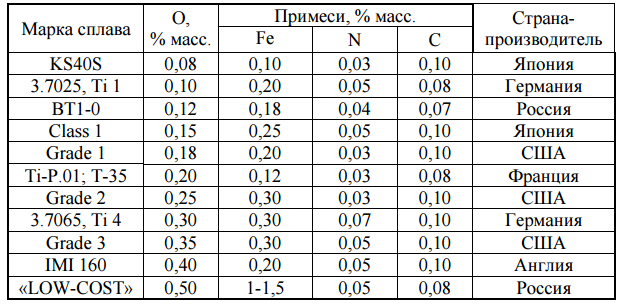

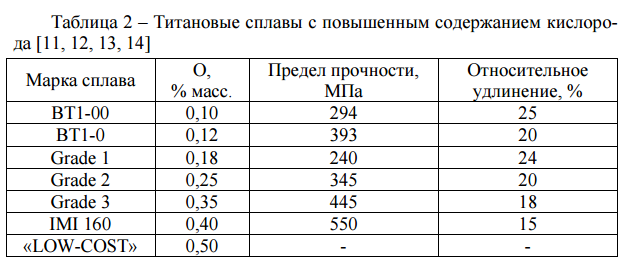

Наиболее широко в медицине применяют сплавы ВТ6 (Ti-6Al-4V) и так называемые сплавы нелегированного титана. Поскольку современные протезы, как правило, служат пожизненно, то требования к материалу имплантата высоки [6]. Так, при определённых условиях токсичными для человеческого организма могут быть соединения ванадия, а также алюминия [7, 8, 9, 10]. Есть данные [6, 10], что степень прирастания тканей к импланатам из этого сплава несколько хуже, чем к нелегированному титану. Химический состав и механические свойства основных марок сплавов нелегированного титана представлены в таблицах 1, 2. Таблица 1 – Титановые сплавы с повышенным содержанием кислоро- да [11, 12]

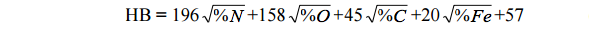

Косвенным показателем качества титана является его твердость, кото- рая может быть определена в зависимости от содержания основных приме- сей по следующей формуле:

Косвенным показателем качества титана является его твердость, кото- рая может быть определена в зависимости от содержания основных приме- сей по следующей формуле:

Исходя из формулы, механические свойства титана и его сплавов в значительной степени зависят от содержания в них азота, кислорода и углерода, которые, ещё не так давно, считали вредными примесями [15, 16]. Однако, результаты исследований последних лет [14, 16, 17, 18] показывают, что в небольших концентрациях данные примеси могут оказывать и положительное влияние на механические свойства титана. Особенно это касается кислорода, управляя содержанием которого в титане, можно в определённой степени управлять прочностью и пластичностью последне- го.

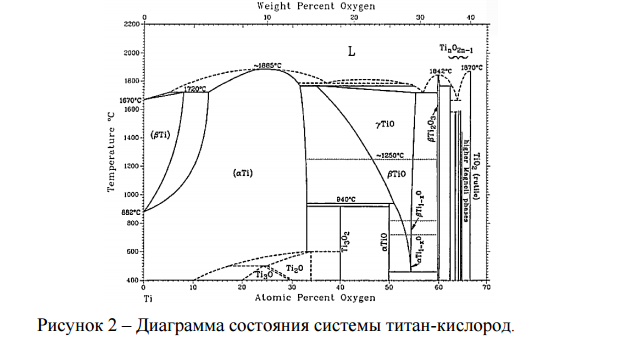

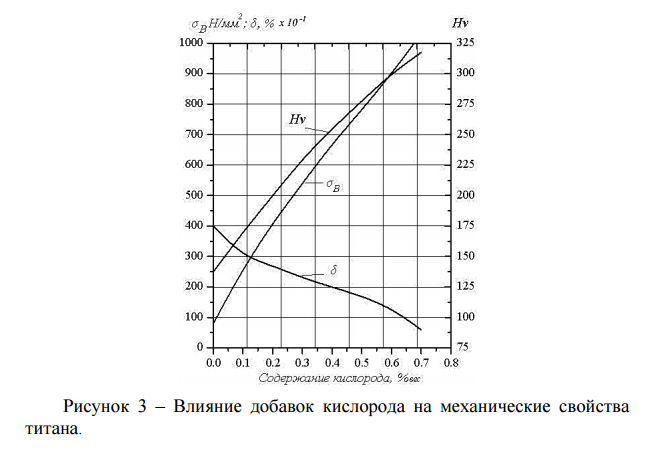

Влияние кислорода на свойства титана При высокотемпературном окислении (свыше 400-500 °С) кислород внедряется в решетку титана. Растворимость кислорода велика в α-Ti (33 ат.%), а в β-Ti значительно меньше – не более 7 – 7,5 ат.%. (рис. 2) Атомы кислорода, внедряясь в пустоты решётки титана, искажают её, что приводит к изменению механических свойств (рис. 3) [19]. Кислород по- вышает временное сопротивление разрыву и твёрдость титана (рис 3). В области малых концентраций (до 0,2%вес) каждая сотая доля процента кис- лорода увеличивает временное сопротивление разрыву примерно на 12,5 МПа. Кислород снижает пластические свойства титана в области малых концентраций (до 0,2% вес) с 40 до 27%. В интервале 0,2…0,5%вес он в меньшей степени влияет на пластические свойства (понижая с 27 до 17%), причём пластичность остаётся на удовлетворительном уровне. При боль- ших содержаниях кислорода (более 0,7%вес) титан теряет способность к пластическому деформированию. [20]

Получение титановых сплавов легированных кислородом Легирование титана кислородом осуществляют либо на стадии изготовлении титановой губки в реторте магнийтермического восстановления, или непосредственно при переплаве титана в вакуумндуговой, электроннолучевой или электрошлаковой печи. Что касается первого варианта, то существуют несколько способов изготовления губчатого титана, легированного кислородом. Авторами [21] предложено получение четырёххлористого титана насыщенного кислородом с использованием в качестве кислородсодержащего соединения окситрихлорида ванадия. Легированный таким образом четырёххлористый титан восстанавливают и осуществляют вакуумную сепарацию полученной реакционной массы. Данная технология не лишена недостатков: коэффициент усвоения кислорода мал (в среднем 40%), вносятся дополнительные примеси (сероуглерод, фосген, углеводороды). В серии опытов проведённых в работе [22] кислород вводили в составе аргонокислородной смеси с различной концентрацией кислорода в газовую среду аппарата восстановления. При этом отмечен высокий коэффициент перехода кислорода в титан губчатый (0,76-0,98) и его равномерное распределение в блоке. Несмотря на ряд преимуществ в полученном ме- талле выявлены включения оксидов и нитридов титана [23].

Известны также варианты насыщения титановой губки кислородом из оксихлорида титана и оксида магния, однако промышленного применения они не нашли [22]. Поскольку в качестве конструкционного материала применяют литой титан, важным вопросом является разработка технологий, обеспечивающих контролируемое содержание кислорода в слитках. При получении титана с повышенным содержанием кислорода при выплавке слитков используют двуокись титана, отходы титана [1], низшие окислы TiO или Ti2O3 [24], специально приготовленные лигатуры: титан- кислород, титан-алюминий-кислород, кислород-азот-углерод [25]. Для легирования титановых сплавов кислородом при вакуумно- дуговом переплаве (ВДП) применяют лигатуры Ti-O, Ti-O-Al и порошок диоксида титана, их добавляют в шихту на стадии прессования электродов [26] или приваривают отходы титановых сплавов с повышенным содержа- нием кислорода к расходуемому электроду [27]. В работе [28] экспериментально доказано, что вдоль всей длины слитка ВДП первого переплава вы- явлена поперечная неоднородность по содержанию кислорода даже при интенсификации перемешивания магнитным полем. Однородного распределения можно добиться лишь двойным переплавом. Легируют титан при ВДП, и используя выдержанные на воздухе счистки с крышки аппарата восстановления титановой губки. Их смешивают с титановой губкой и прессуют в расходуемые электроды. Недостатком технологии является то, что помимо кислорода в металл вносятся железо, никель и азот, содержащиеся в счистках [24]. При ЭЛП титана металл легируют кислородом двумя способами: при переплаве брикетов титана губчатого спрессованных с добавлением по- рошка TiO2 и переплаве блоков титана губчатого предварительно насыщенного кислородом на стадии изготовления. В слитках, полученных с ис- пользованием порошка TiO2, отмечены концентрационные неоднородности кислорода и кислородсодержащие включения [17]. В слитках же тита- на, легированных кислородом при переплаве блоков титана губчатого с повышенным содержанием кислорода, практически отсутствуют неметаллические включения типа TiO2 [29]. Возможно получение экономно легированных титановых сплавов с заданным содержанием кислорода и методом спекания порошковых материалов с использованием гидрида титана TiH2 (H2=3,87%). Данная технология позволяет более полно использовать материалы, однако полученные изделия имеют большую пористость [30]. Из вышеизложенного можно прийти к заключению, что существующие промышленные технологии легирования титана кислородом не в полной мере обеспечивают равномерное распределение кислорода, приводят к появлению включений оксидов и нитридов титана, примесей различных металлов и окислов. Это существенно снижает уровень механических свойств сплава, вызывает необходимость дополнительных переплавов, повышает стоимость производства слитков и ухудшает качество титана. Таким образом, технология получения металлического титана с заданным содержанием кислорода требует разработки принципиально новых подходов, направленных на равномерное распределение кислорода в слитке и получение необходимых характеристик металла. Большой комплекс работ в направлении получения титана легирован- ного кислородом выполнен в Донецком национальном техническом университете. Сотрудниками кафедры «Электрометаллургия» проведена работа по применению счисток реакционной массы для выплавки слитков титана легированных кислородом в процессе камерного электрошлакового переплава (КЭШП). Установлено, что данный метод позволяет вводить необходимые концентрации кислорода в титан (от 0,1 до 0,4 % вес) и обеспе- чивать химическую однородность материала слитков [31, 32]. Недостатком технологии является дополнительно вносимые с лигатурой в металл желе- зо, никель и азот, приводящие к ухудшению механических свойств титанового сплава. Не мене интересными являются результаты легирования титана кислородом из газовой фазы [33, 34]. В этом случае, прессованные электроды переплавляли в камерной электрошлаковой печи, созданной на базе аппарата А-550, которую дополнительно оборудовали баллонами с аргонокис- лородной смесью и устройствами для подачи и контроля расхода и давления газов. В результате получали титан с содержанием кислорода от 0,053 до 0,27 % вес. Слитки титана имели хорошую поверхность и характеризо- вались равномерным распределением кислорода по сечению. В качестве кислородосодержащего материала при КЭШП использовали и традиционную для ВДП лигатуру – порошок TiO2 [35]. Применяли порошки оксида титана микро- (10-15 мкм) и наноразмеров (21 ± 5 нм). Предполагали, что частицы порошка могут являться не только источником кислорода, но и, при определённых условиях, центрами зарождения кристаллов, способствуя образованию мелкокристаллической структуры [36]. Для достижения максимального эффекта легирования и более длительного контакта с жидким титаном порошок TiO2 запрессовывали в отверстие, просверленное вдоль оси электрода. Получали опытные слитки с содержа- нием кислорода 0,35…0,57% при использовании микропорошка и 0,18…0,73% нанопорошка оксида титана. В образцах легированных порошками TiO2 наблюдали измельчение дендритов и более развитую мик- роструктуру игольчатой формы. Образцы характеризовались хорошей структурной и химической однородностью.

Выводы

1. Титановые сплавы, благодаря уникальному сочетанию механических, коррозионных и биологических свойств титана являются перспектив- ными материалами во многих отраслях промышленности.

2. Сплавы титана легированные кислородом являются перспективными в медицине, поскольку добавки кислорода к присущей титану хорошей коррозионной стойкости, повышают временное сопротивление разрыву, твёрдость металла и сравнительно мало влияют на пластичность.

3. Существующие промышленные технологии легирования титана кисло- родом не в полной мере обеспечивают необходимое качество металла, поэтому требуется разработка принципиально новых подходов.

4. Камерный ЭШП позволяет легировать титан кислородом с применени- ем кислородсодержащих лигатур, газовой фазы и оксида титана. Со- держание кислорода в титане повышается от 0,053 до 0,73 %вес, слитки характеризуются хорошей химической и структурной однородностью.