Изгиб - процесс, при котором металл под действием нагрузки пластически деформируется и изменяет свою форму. Материал нагружается усилиями выше предела текучести, но ниже предела прочности на разрыв. При изгибе имеют место небольшие изменения площади поверхности металла. Изгиб, как понятие, относится к деформации, где задействована только одна ось. Изгиб - настраиваемый процесс, его можно выполнять с использованием разнообразных форм (матриц) и стандартных блоков-штампов (пуансонов). Материал помещается на матрицу в специальное место с ограничителями (упорами). Это осуществляется с одновременным закреплением (прижимом) заготовки. Верхняя часть пресса (плунжер), соответствующей формы, спускается и формирует v-образный профиль изгиба.

Изгиб выполняется с использованием ограничителей хода пресса. Прессы могут обычно быть усилием от 20 до 200 тонн, и с запасом хода от 1m до 4. 5m (от 3 до 15 футов). Большие или меньшие прессы могут использоваться для иных специализированных целей. Программируемые процессы гибки, и наборы многофункциональных штампов, в настоящее время, обеспечивают высокую производительность и экономичность процесса.

ПАРАМЕТЫ ИЗГИБА

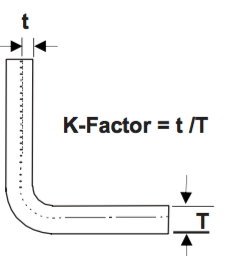

Когда листовой металл согнут, внутренняя поверхность изгиба сжата, а внешняя растянута. В пределах толщины металла находится Нейтральная ось, которая является линией в металле, по которой он ни сжат, ни растянут.

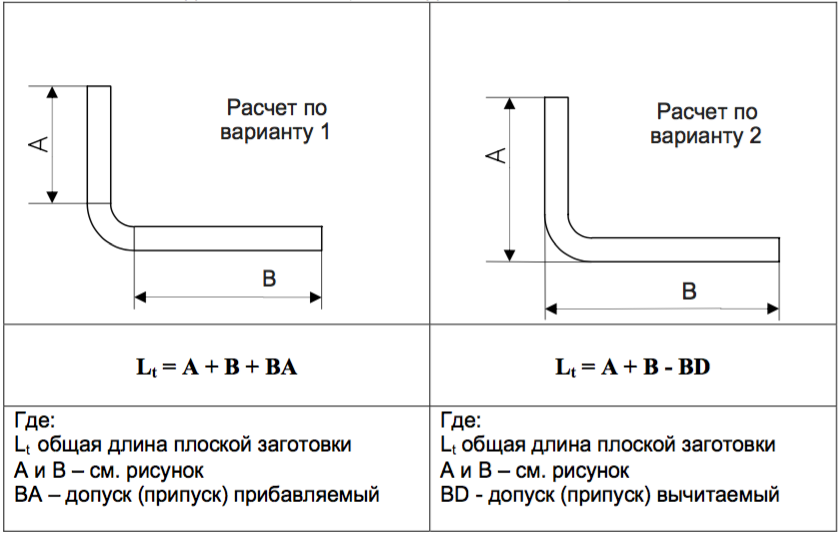

Это означает, в принятой терминологии, что, если мы хотим получить деталь с изгибом 90 градусов, в котором одна «полка» размером (длиной) A, а другая – размером (длиной) B, то полная длина заготовки – не А+В, как можно ошибочно полагать. Истинные размеры плоской заготовки должны быть вычислены с учетом допуска (припуска) на изгиб или, другими словами, мы должны посчитать, сколько мы должны прибавить или вычесть к нашим длинам «полок», чтобы добиться того, что мы хотим.

Положение нейтральной линии изменяется непосредственно в зависимости от свойств материала – радиуса гибки, температуры окружающей среды, структуры материала (зернистость, твердость и т.д.), способа гиба и т.д.

Положение этой линии часто характеризуется коэффициентом K (К–фактором). К–фактор – это отношение размера, определяющего положение нейтральной лини

(t), к толщине листа заготовки (T).

Единственный эффективный путь определения правильного допуска (припуска) на изгиб состоит в следующем: необходимо точно измерить плоскую заготовку, выполнить ее изгиб, затем измерить длину изогнутой детали, и затем вычислить допуск (припуск) на изгиб. Этот допуск (припуск) на изгиб может быть измерен для многих материалов и способов гибки, а затем сведен в таблицу. Эта таблица в дальнейшем может использоваться в соответствии с программами автоматизированного проектирования, для точной обработки листовых материалов.

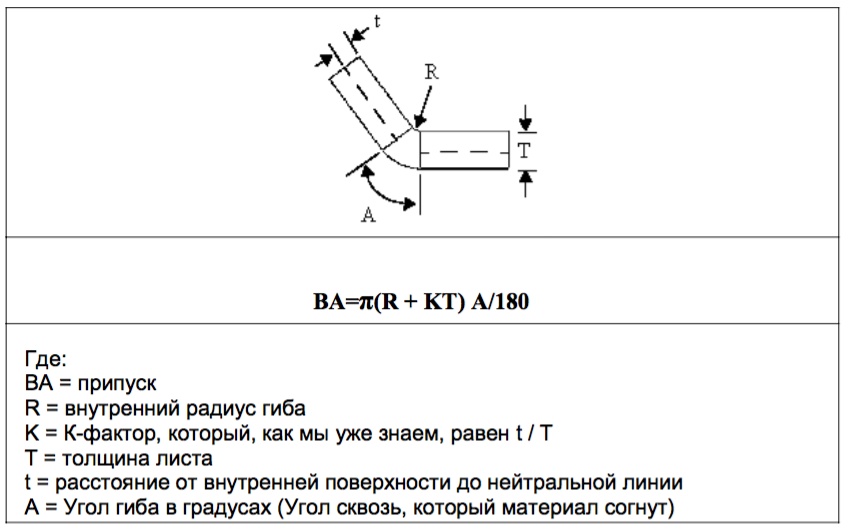

Много CAD программ, однако, вычисляют допуски (припуски) изгиба автоматически, используя при вычислениях значения K-фактора.

( Или Y-фактора в случае Pro-E, где Y-фактор = K-фактор *π / 2). Допуски (припуски) на изгиб рассчитываются следующим образом:

Это работает чрезвычайно эффективно. Зная K-фактор, мы можем с большой точностью рассчитать размеры плоской заготовки.

Еще раз повторимся, наиболее точный путь определения истинного значения K- фактора, для использования его в ваших расчетах способ, описанный выше (эмпирический, получение данных прямым измерением).

Как рассчитывается K-фактор рассмотрим в следующем разделе.

Расчет k-фактора

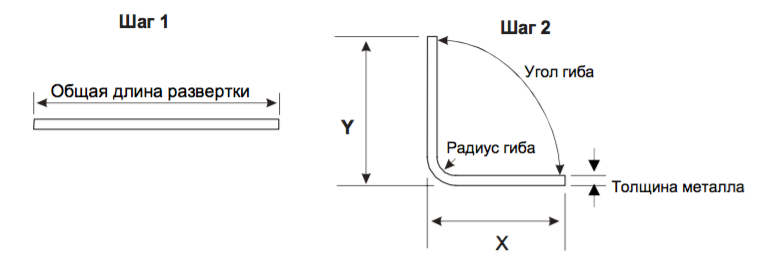

Сначала, измерим длину и толщину ленты материала как можно точно. Ширина ленты - не что критичный параметр, например можно взять ленту шириной 100mm.

Затем изогнем ленту на 90 градусов и измерим длины Х и Y, как показано на рисунке ниже.

Замечание: Очень важно согнуть ваш опытный образец тем же способом, каким вы собираетесь гнуть ваше реальное изделие.

Точно измерить радиус изгиба чрезвычайно трудно, но, и в этом случае, это не критично (в разумных пределах, конечно). Причина этой некритичности в том, что мы используем в нашей CAD программе значения радиусов изгиба, которые мы измеряем в реальной жизни. Другими словами, K-фактор, который вы вычисляете, учитывает любые малые погрешности в измерениях радиуса изгиба. Если, например, мы используем в нашей программе при расчетах значение радиуса изгиба, равное 0.5 мм, не имеет большого значения, если наш реальный радиус будет 0.4 мм, так как K-фактор, который был рассчитан на наш реальный набор инструмента, учитывает и компенсирует это.

Есть вероятность того, что мы можем иногда получить K-фактор, значение которого окажется некорректным (выше, чем 0.5, например) – в случае, если наш реальный радиус очень отличается от расчетного радиуса программы. Помните это, хотя большинство CAD программ, например, SolidWorks допускают значения K-фактора в диапазоне от 0 до 1. Если расчетный коэффициент K оказался вне этих пределов, вы может нуждаться в повторных (контрольных) замерах и расчетах.

K-фактор, для использования в вашей CAD программе может теперь быть рассчитан следующим образом:

Припуск = Общая длина развертки - X - Y

K-фактор = (-Радиус гиба - (Припуск / (π * Угол гиба / 180))) / Толщина

Использование этого метода дает наиболее точные результаты, нежели использование других способов определения К-фактора (готовых таблиц, например).

Имеются, однако, некоторые общие методы, которые могут использоваться для определения приемлемых допусков при расчетах К-фактора. Некоторые из этих типовых методов мы приведем в разделе ниже.

Основные типы изгиба

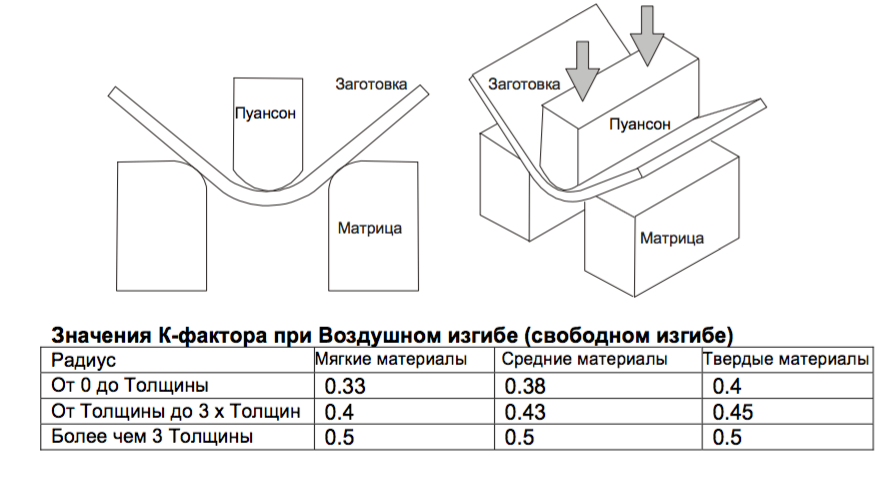

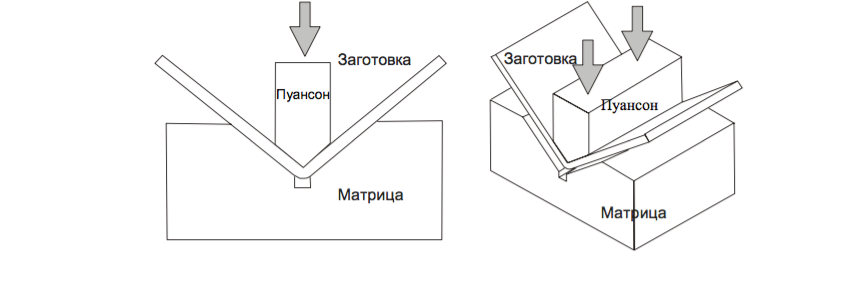

Воздушный изгиб (свободный изгиб)

Воздушный изгиб (свободный изгиб) – процесс гибки, в котором штамп касается обрабатываемой детали, и обрабатываемая деталь изгибается в нижнем свободном про- странстве матрицы. Поскольку штамп и заготовка свободны, в этом варианте процесса присутствует эффект пружины. Угол гиба, в этом случае может оказаться немного меньшим, чем, если бы эта операция производилась на «жестком» штампе. Этот эффект называется отдачей. Величина отдачи зависит от марки материала, его толщины, зернистости и твердости.

Величина отдачи обычно эквивалентна изменению угла в диапазоне от 5 до 10 градусов. Это же значение обычно используется при выборе пуансона и матрицы, чтобы минимизировать время на доводку изделия. Внутренний радиус изгиба - тот же самый что и радиус на пуансоне.

При свободном изгибе, нет необходимости применять разнообразные штампы (матрицы), для того чтобы получать различные углы изгиба, потому как эти углы определены ходом штампа. Усилия, при этом методе, прикладываются относительно небольшие, зато требуется точное управление (контроль) за ходом пуансона, чтобы получить нужный угол изгиба.

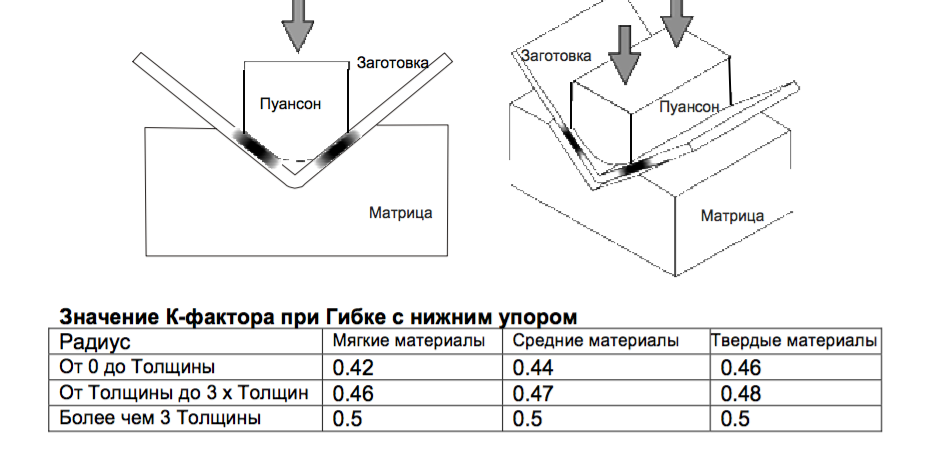

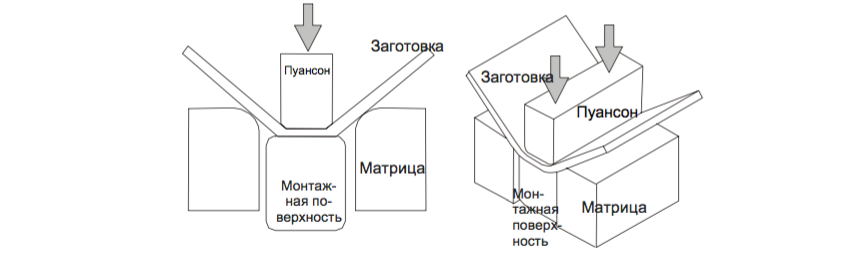

Гибка с нижним упором

Гибка с нижним упором – операция гиба, при которой заготовка ограничена по величине деформации внутренней полостью формообразующей матрицы. Этот метод позволяет значительно уменьшить эффект отдачи. При этом способе, мощность (тоннаж) штампа требуется больше, чем для воздушного изгиба. Внутренний радиус гиба должен быть равен не менее одной толщине заготовки.

При гибке с нижним упором эффект отдачи снижается регулированием конечного нижнего положения пуансона таким образом, чтобы зазор между пуансоном и поверхностью матрицы был меньше чем толщина заготовки. В результате, понижается отдача. Гибка с нижним упором требует значительно большего усилия (приблизительно на 50 % ~ 60 % больше) чем для воздушного изгиба.

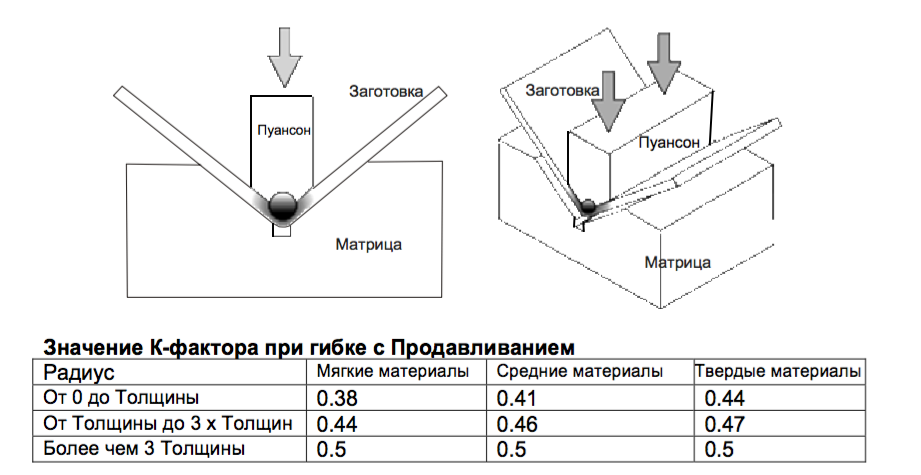

Продавливание – процесс гибки, при котором пуансон и нижняя сторона заготовки, контактирующая с поверхностью матрицы, подвергаются значительным напряжениям (сжатия), что в результате сказывается на увеличении величины пластической деформации заготовки в месте гиба. При этом величина эффекта отдачи еще более уменьшается. Внутренний радиус гиба должен быть не менее 75% от толщины заготовки.

Полезные советы

Общие основные принципы изгиба следующие:

-

Радиус изгиба, для обеспечения технологичности гнутой детали, по возможности, должен быть одним и тем же для всех ее частей.

-

Для большинства листовых материалов минимальный внутренний радиус гиба должен быть не менее одной толщины заготовки.

-

Как общее правило: предпочтительный изгиб - перпендикулярно к направлению прокатки листового материала (он более легкий, чем изгиб параллельный направлению про- катки). Изгиб параллельно направлению прокатки может часто приводить к разрушениям в твердых материалах. Таким образом, изгибать лист параллельно направлению прокатки не рекомендуется на холодный прокат с твердостью > Rb 70 и на холодный прокат с твердостью > Rb 85. Горячий прокат можно гнуть в любом направлении прокатки.

-

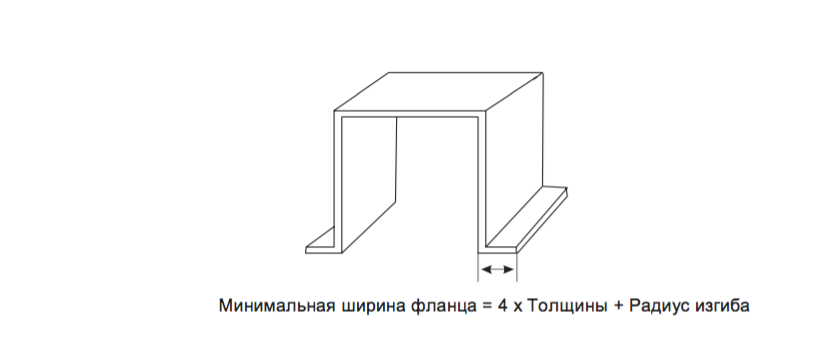

Минимальная ширина фланца должна быть, по крайней мере, равна 4-м толщинам заготовки плюс внутренний радиус изгиба. Нарушение этого правила может вызывать искажения фрагментов детали, повреждение набора инструментов, сбою операции из- за проскальзывания.

-

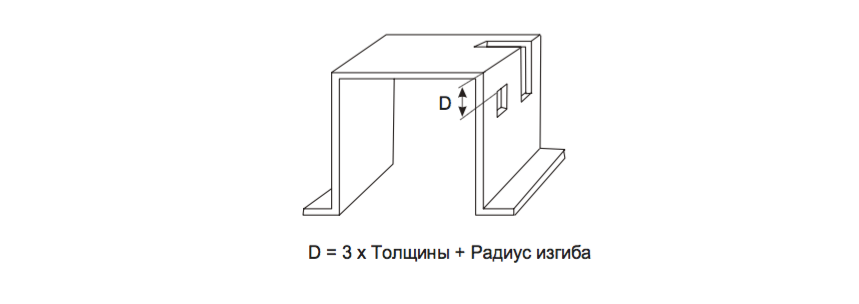

Щели или отверстия, слишком близко расположенные к месту изгиба могут вызывать искажение этих отверстий. Отверстия или щели должны быть расположены на расстоянии - минимум 3 толщины заготовки плюс радиус изгиба. Если необходимо иметь замкнутые отверстия, то они должны находиться вне линии изгиба.

-

Измерение детали лучше проводить, используя заранее выполненные контрольные установочные отверстия, которые могут быть сделаны продолговатыми.

-

Деталь должна быть измерена в зафиксированном положении, так, чтобы ее отогнутые фрагменты не препятствовали процессу измерения. Внутренние замеры проводить как можно близко к внутреннему изгибу.

Другие виды изгиба

V - Изгиб

При V-изгибе, зазор между пуансоном и матрицей постоянен и равен толщине заготовки. Этот метод очень широко используется. Толщина заготовки варьируется в пределах от 0.5 до 25 мм.

U - Изгиб

U-Изгиб – это изгиб по двум параллельным осям изгиба, выполненный за одну и ту операцию. Монтажная поверхность используется для обеспечения контакта листа-заготовки с матрицей. Монтажная поверхность (все манипуляции с ней) забирает приблизительно 30 % изгибающего усилия пресса.

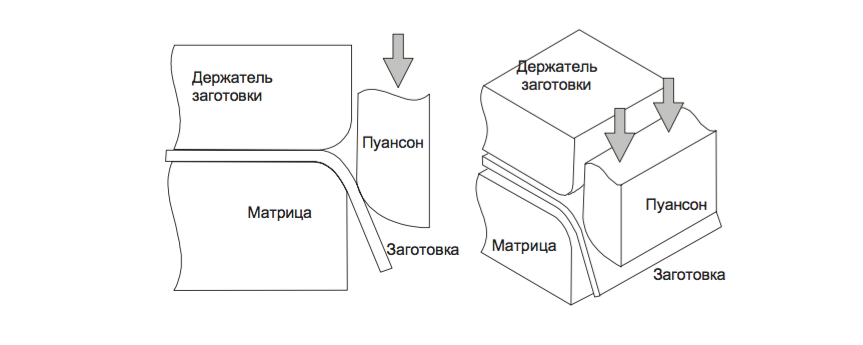

Скользящий изгиб также известен, как изгиб-загибание кромки. Один край листа согнут на 90 градусов, в то время как другой конец зажат между держателем заготовки и монтажной поверхностью матрицы. Длина фланца может быть легко изменена, а угол загиба может изменяться в зависимости от положения и хода пуансона.

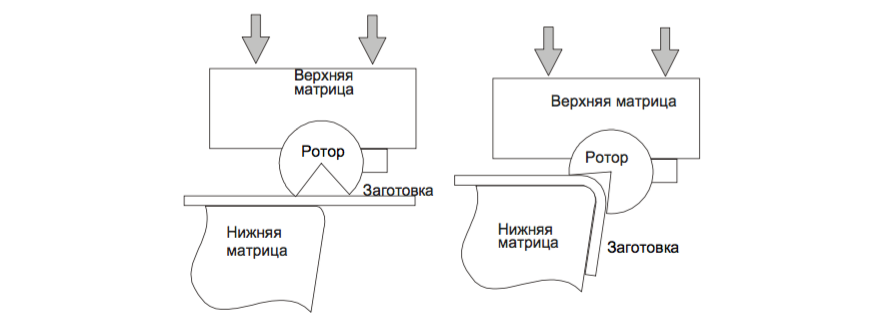

Изгиб вращающимся пуансоном

Изгиб вращающимся пуансоном (ротором) – процесс гибки, при котором используется вместо штампа - ротор. Преимущества изгиба вращением:

a) Не нуждается ни в каком держателе заготовки;

b) Компенсирует эффект пружины (за счет заданного

перегиба), требует меньшего усилия пресса;

d) Доступны углы гиба больше чем 90 градусов.