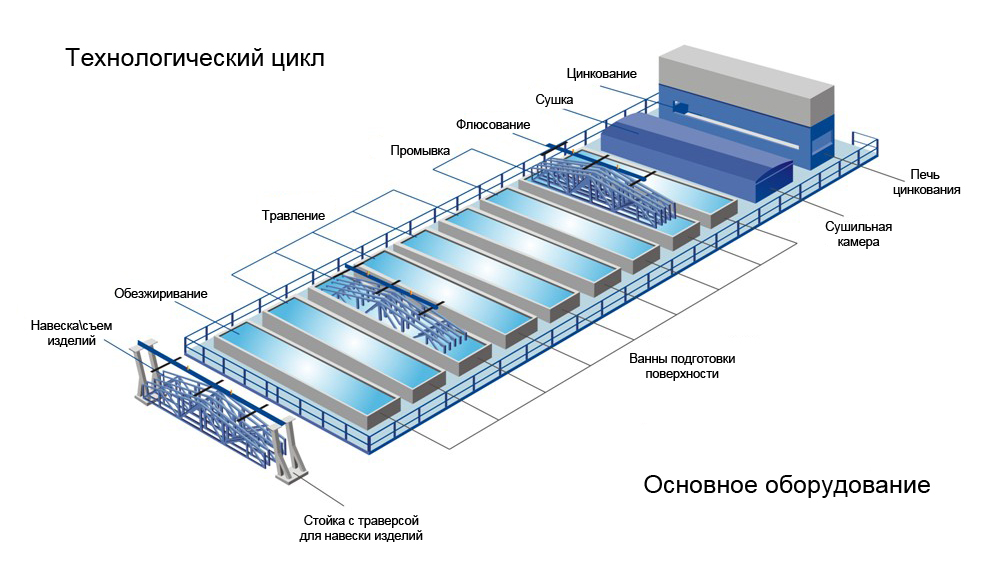

Горячее цинкование – технологический процесс защиты поверхностей металлических изделий от коррозийных проявлений. Проще говоря, подготовленная деталь / металлическое изделие, прошедшие стадию химической очистки, погружаются в специальную ванну, наполненную расплавленным цинком. Путем химической реакции с железом получается защитный цинковый слой. Толщина этого слоя варьируется от 35 мкм до 120 мкм, по индивидуальным проектам, если позволяет марка используемого металлического сырья, может достигать 180 и даже 200 мкм. Процессу цинкования подвергаются самые разные изделия, не зависимо от размеров: и мелкий крепеж, и крупные конструкции, детали из любых сталей мягких и низколегированных сортов, чугунного литья. Цинковое покрытие не вступает в реакции с нефтепродуктами, продуктами нефтепереработки со смазочными свойствами, с растворяющими составами.

Горячее цинкование справедливо считается буквально панацеей антикоррозийной защиты. Конечное качество изделия на прямую зависит от степени чистоты поверхности металлического изделия. И производитель, который халатно относится к данному этапу, игнорирует правила предварительной подготовки изделий, в гонке за сокращением производственных сроков выбрасывает на рынок некачественный крепёж при этом не сокращая выручку и увеличивая свою прибыль, если сравнивать с чистоплотными конкурентами. И это проблема! Головная боль конечного потребителя. Потому как внешне отличить технологически идеальный метиз от метиза с «грешками» практически невозможно. Но в процесс эксплуатации огрехи проявляются достаточно быстро. Рассматривая всё же качественный крепёж, можно смело утверждать, что горячее цинкование продлевает жизнь изделий на долгие десятилетия, от полувека до 100 лет без признаков коррозийных проявлений.

Из истории горячего цинкования.

А началось всё в далёком XVIII веке. Французский учёный в области химии Малуэн провёл практический опыт по погружению стального изделия в ёмкость с расплавленным цинком. Итогом опыта стало покрытие изделия тонким слоем цинка, застывающим при охлаждении. Будучи представителем народа упорного и дотошного, француз провел ряд последующих опытов для закрепления своих выводов: в металлическую поверхность прочно интегрировалось цинковое покрытие, образовывая надёжный барьер для агрессивной внешней среды. Создаваемые химические реакции упирались в слой защитного цинка и антикоррозийная устойчивость была на лицо. И это был технологический прорыв! 1742 год подарил всему миру оцинковку. А примерно в тридцатых годах XIX века еще один француз по имени Сорель запатентовал использование данного метода получения антикоррозийной устойчивости. Через десяток лет было открыто первое в мире производственное предприятие, выполняющее горячее цинкование и это были немцы в городе Золинген. Всемирное признание и неоспоримая актуальность подобной обработки метизов датируются серединой XX столетия. И по сей день нет более востребованного способа защиты.

Преимущества горячего цинкования:

- высокий показатель производительности процесса;

- отличная антикоррозийная устойчивость;

- высокий уровень тепло- и энергопроводимости;

- легко реализуемый технологический процесс, не требующий сложного оборудования;

- даже при частичном механическом повреждении покрытия в следствии эксплуатации, жизнь всего изделия или конструкции в целом остаются под защитой.

Недостатки горячего цинкования:

- сравнительно большие траты цинка на выполнение операции;

- погрешности покрытия, выражающиеся в неидеальной равномерности слоя;

- размеры обрабатываемых деталей полностью зависят от геометических форм, размеров и рабочих объемов оцинковочных ванн ;

- невозможность обеспечить ультратонкие слои (менее 2–3 микрон);

- оцинкованные поверхности очень сложно поддаются последующим обработкам, к примеру сварке.

Пресс-служба группы компаний ВоКа

Дата публикации 22 мая 2016

Уникальный текст, ссылка на ВоКа обязательна!